摘要

齿条是非常重要的传动部件,被广泛地应用于机械、航空、仪表等行业。齿条传动与带、链、摩擦、液压等其他机械传动形式相比,具有传动精度和效率高、传动平稳、承载能力高、功率范围大、可靠性好、结构紧凑、成本低和使用寿命长等特点。因此应用非常广泛,成为多数机械产品不可或缺的传动部件。由于齿条是机械产品的重要基础零件,其质量、性能、寿命直接影响到整机的技术经济指标。齿条制造工艺的发展很大程度上表现在精度等级的提高和生产效率。

关键字:齿条传动精度效率

1.前言

目前的机械装备行业对齿条应用的要求越来越高,齿条的精度一直以来都困扰着工程技术人员。在很多工程领域,因为国内生产的齿条精度不够,工程技术人员都不得不选用国外的精密齿条产品。这样做不但成本高、周期长,而且极大的限制了我国的技术装备制造业的发展。而传统意义上的齿条加工方式又很难保障齿条的加工精度,所以新型高精度齿条加工设备的研制与生产已迫在眉睫。

该项目的出现填补了国内在该领域的空白,成功解决了精密齿条的加工及批量生产问题。目前国外的的高端齿条磨削加工设备,在国内市场上处于主导地位,长此以往将对我国在该领域的发展造成不良影响,。所以我们在意识到这一问题的同时,针对国内现有的国产齿条加工设备所存在的问题进行调研,并从中得出了精度齿条加工设备的研制与生产已迫在眉睫的结论。

本设备的出现不但完成了对进口精密齿条加工设备的替代,还解决了我国传统齿条磨削设备精度差、效率低的缺点。对推动我国的装备制造业发展具有深远的意义。

2.项目概述:

SYJRSKMC高精度齿面专用数控磨床是我公司为适应高精度齿条的生产加工而自主研发的高刚性、高效率的产品,是高精密度、高自动化的设备。本设备主轴采用静压轴承主轴,刚性好、精度高(0.4μm),同时配有砂轮平衡器(随时对主轴进行平衡)可实现高精度磨削。该主轴能安装的砂轮最大直径为500mm,回转半径大、切削线速度高,能够有效的提高工件光洁度和精度。加工方式为:成型砂轮对齿条进行加工,采用刚玉砂轮时,配有砂轮修整器,可对砂轮进行实时数控精确修裁,也可采用CBN成型砂轮进行加工。垂直轴采用气动式平衡,增加了丝杠的刚性,实现立轴的精确定位,有效提高了齿槽的加工精度。所有运动轴采用滚珠式直线导轨,刚性好,承载能力大,具有较高的精度稳定性。三轴的驱动方式相同,伺服电机与滚珠丝杠用弹性联轴器连接,电机带动滚珠丝杠旋转,实现进给运动,滚珠丝杠螺母是经过预紧的。装配时进行预拉伸,提高了滚珠丝杠的刚度减少了热变形。该机采用数控系统,具有主轴转速可变、自动修整砂轮、三座标自动定位和三轴联动功能。并且各轴均配有光栅尺,能够确保设备高效率地加工高精度齿条。在主电机上配备的电流监控传感器、电压稳压器、温度传感器以及主轴上配备的静压传感器等精密监控反馈仪器,与系统的闭环监控。与高灵敏性的气动平衡系统,主轴静压系统等高精度执行单元等构成了一套完整的闭环反馈监测系统,极大的保障了设备的加工精度。该机具有自动精确进给、工作台精确定位、主轴自动实时平衡、砂轮冷却,自动修正砂轮等功能。在一次装夹工件的情况下,完成多个齿条的粗、精磨削等工序。

该机适用于中小批量、多种规格的齿条生产加工,缩短生产准备周期、确保加工质量、提高工效、降低成本、提高经济效率。

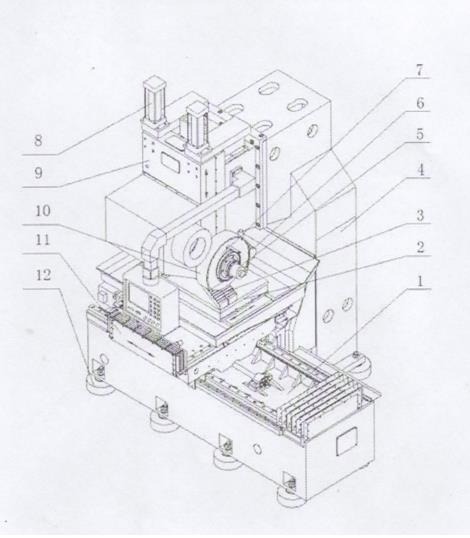

设备总体结构如图一所示:

图一高精度齿面专用数控磨床结构图

1.气动平衡单元;2.主轴单元;3.立柱;4.磨削加工单元;5.工件;6.工作台;7.床身

3.主要结构

该设备主要用于进行与高精度齿条齿面有关的加工生产工作,包括精密、超精密加工技术、硬脆材料的高效精密加工技术,以及针对不同材料的精密齿条齿面磨削加工技术等。切削单元采用静压技术,通过其加工过程中震动的抵消,研究其对整机性能的影响。Z轴单元(既主轴带动单元)的气动平衡技术的应用,对齿条加工的积极影响。砂轮动平衡技术可以实时准确的对砂轮进行动态平衡,该技术的应用极大的降低了砂轮旋转及加工过程中所产生的震动。针对不同材料及规格的齿条,应用了不同的成型砂轮对齿条进行加工,采用刚玉砂轮时,配有砂轮修整器,可对砂轮进行实时精确修裁,也可采用CBN成型砂轮进行加工。各轴均配有光栅尺,实现了对整个系统的闭环控制,提高了整机的运行精度。综上所述,该设备应用了多种先进的减震、稳态、智能化的技术,最大限度的保证了齿条齿面磨削的表面光洁度及精度。

3.1加工件齿条:

1.尺寸长宽高:1000x100x100

a)模数:M=1-10

2.精度3级齿条:最大斜角=22度

3.2Y轴

1直线导轨:施耐博格-2*BM45-B2-2145-22.5-22.5-G2-V2+BRK

2导轨型号为:KUVE45-B-L-W2-G2-V2/2145-22.5/22.5

3丝杠:亿孚VE040-06-1480-1720-5C3-0-0

4联轴节:LX6-C65-22-32

5光栅尺精度:±0.005GOPML=1340mm(FAGOR)

6Y轴快移V=10.5米/分

7Y轴行程L=1250mm

8Y轴精度定位精度±0.005/1000mm

9Y电机1FT6082J=30kgcm2相对编码器2048

转速2000转/分(分辨率±2.9u)

10丝杠轴承:前25TAC62BDBDC9PN7A

后25TAC62BDBC9PN7A

11拖链沧州利达TKB025.77-25X77X1400(回转半径100)

12丝杠螺母普奇伟业R-M24X1.5

3.3X轴

1.直线导轨:KUVE45-B-L-W2-G2-V2/1410-22.5/22.5

2.丝杠:亿孚VE040-10-883-1120-5C3-0-0

3.联轴节LX6-C65-22-32

4.X轴快移V=17.5米/分

5.X轴行程L=660mm

6.X轴精度定位精度±0.012/300mm

7.X电机1FT6082J=30kgcm2绝对编码器4096

转速2000转/分(分辨率±2.5u)

8.丝杠轴承:前25TAC62BDBDC9PN7A后25TAC62BDBC9PN7A

9.丝杠螺母普奇伟业R-M24X1.5

10.拖链沧州利达TKB025.25-25X25X1000(回转半径75)

3.4Z轴

1.直线导轨:施耐博格-2*BM45-B2-885-22.5-22.5-G2-V2+BRK

2.丝杠:亿孚VE040-06-530-748-5C3-0-0

3.联轴节LX6-C65-22-32

4.电机1FT6081J=21kgcm2相对编码器2048

转速2000转/分(分辨率±2.9u)

5.光栅尺精度±0.005GOPML=1340mm(FAGOR)

6.Z轴快移V=6米/分

7.Z轴行程L=200mm

8.Z轴精度定位精度±0.005/1000mm

9.丝杠轴承:前25TAC62BDBDC9PN7A

后6305T1X-ZZ-VVC3P4

10.丝杠螺母普奇伟业R-M24X1.5

11.拖链沧州利达TKB025.57-25X57X400(回转半径75)

12.平衡气缸:FA-XQGA125X250(活塞杆32),

平衡11460kg*f。

3.5主轴箱(外购)

1.轴承为静压式

2.平衡为自动式

3.主轴径¢120mm

4.主轴电机调频、22kw型号YVP160M2-75-A

5.电机和主轴连接方式:皮带i=1:2

6.砂轮:¢500X50X200mm

7.机上测量:(可选)

8.主轴精度:径向0.001mm端0.001mm

3.6机床

1.床身HT250T型结构2700X1810mm

2.机床冷却水在第一层

3.X轴滑鞍尺寸1350x680mmHT250

4.Y轴滑鞍尺寸1410x902mmHT250

5.电磁吸盘:粗目600x1000x120

6.同时加工齿条数量:m=10x1000时2根(斜齿)

7.水冷却系统1套

8.润滑系统1套

9.电气系统1套:西门子802DSL系统,精度0.001mm

10.电磁吸盘上面距地面H=1400mm

11.主轴中心距电磁吸盘上面H=123-323mm

12.减震垫铁S78-9-06

13.胀紧套:KTR250-42-55

4.创新内容

4.1背景技术:

当前,磨齿加工是齿条加工的一种重要方法,其主要是作为淬火后硬度较高齿条的最终加工工序,并且全面纠正齿轮磨前误差,得以获得较高的加工精度,。但是由于传统磨床的加工方式以及机床自身性能的原因,造成了传统磨床机床效率低、精度差、成本高等缺点,其加工出的齿条也很难达到理想的精度。

4.2发明内容:

为了克服已有技术存在的缺点,本数控磨床提出一种结构钢性好、减震性能好,且具有较强的结构稳定性的齿条齿面磨削加工设备。

为了解决上述已有技术的问题,本磨床采用如下技术方案:齿条齿面数控磨床,包括:磨床、工作台、工件、立柱、主轴平衡仪、砂轮修整器、砂轮、垂直轴平衡气缸、垂直轴滑板、主轴、下滑板、减震垫铁、Z轴电机、Z轴联轴器、Z轴丝杠、Z轴导轨、Y轴联轴器、Y轴丝杠、Y轴导轨、Y轴电机、X轴联轴器、X轴丝杠、X轴导轨。该磨床整体床身采用C字型结构;另外采用X、Y、Z轴三轴向联动机构,其中Z轴电机通过Z轴联轴器与Z轴丝杠相直连,Z轴导轨通过螺丝连接到Z轴滑板上;Y轴电机通过Y轴联轴器与Y轴丝杠直连,Y轴导轨通过螺丝连接到下滑板上;X轴电机通过X轴联轴器与X轴丝杠直连,X轴导轨通过螺丝连接到工作台上

床身的底部通过螺栓与螺母安装减震垫铁,下滑板通过滚珠导轨以及滚珠丝杠组成驱动机构,有伺服电机安装在两个垂直轴平衡气缸中间。由磁力洗盘和滑板用螺栓连接组成工作台,砂轮修整器由螺丝固定在工作台上。立柱通过加强螺栓固定在床身上,垂直轴平衡气缸缸体部分通过支架用螺栓固定在立柱,活塞杆连接在Z轴滑板上,砂轮通过的锥面砂轮架固定在主轴上。主轴平衡仪安装在主轴外端头上。

此种新型设计的有益效果是:由于床身整体采用C字形结构,该结构刚性好、减震性能优良,具有较强的结果稳定性。由于采用了主轴静压、主轴动平衡及数控齿形修整等技术,并配以三轴向联动的闭环控制数控驱动系统。从而有效避免了传统加工设备的震动及传动系统复杂而造成的加工误差,使数控俢裁的成型砂轮方式保障了齿形的精度。可实现对多批工件进行连续加工,不但可以对砂轮进行数控成型俢裁,还可以对机床空间进行有效规划,增大了工作台面积,能够对多根齿条的多个齿同时加工。该机床可以胜任3级(DIN标准)以上的精度齿条的磨削加工。

4.3附图说明:

图二结构示意图

图三三轴联动示意图

4.4具体实施方式:

下面结合附图和实施例对机床做进一步说明。

图2所示:床身1、工作台2、工件3、立柱4、主轴平衡仪5、砂轮修整器6、砂轮7、垂直轴平衡气缸8、Z轴滑板9、主轴10、下滑板11、减震垫铁12。

图3所示:Z轴电机13、Z轴联轴器14、Z轴丝杠15、Z轴导轨16、Y轴电机17、Y轴联轴器18、Y轴丝杠19、Y轴导轨20、Z轴电机21、X轴联轴器22、X轴丝杠23、X轴导轨24。

床身(1)与减震垫铁(12)通过螺栓与螺母连接在一起,作为机床的一个整体基础部件。床身(1)通过Y轴导轨(20)与Y轴滑板(11)连接,其中Y轴导轨(20)的导轨体用螺栓把合在床身(1)上,滑块用螺栓把合在Y轴滑板(11)上,X轴电机(21)通过X轴联轴器(22)与X轴丝杠(23)直连。Y轴滑板(11)通过Y轴滚珠导轨(20)以及Y轴滚珠丝杠(19)组成的驱动机构由Y轴伺服电机(17)带动在床身(1)上做直线往复运动。Y轴滑板(11)通过X轴导轨(24)与工作台(2)连接,其中X轴导轨(24)的导轨体通过螺栓把合在Y轴滑板(11)上,滑块用螺栓把合在工作台(2)上。X轴电机(21)通过X轴联轴器(22)与X轴丝杠(23)直连。由磁力吸盘和滑板用螺栓组成的工作台(2)通过X轴滚珠导轨(24)以及X轴滚珠丝杠(23)组成的驱动机构由X轴伺服电机(21)带动在Y轴滑板(11)上做直线往复运动。砂轮修整器(6)由螺栓固定在工作台上。通电后,工件(3)将被吸附在工作台(2)上。立柱(4)通过加强螺栓固定在床身(1)上,并且下方也配有由螺栓连接的减震垫铁(12)。垂直轴平衡气缸(8)缸体部分通过支架用螺栓固定在立柱(4)活塞杆连接在垂直轴滑板(9)上。Z轴滑板(9)通过Z轴导轨(16)连接在立柱(4)上,其中Z轴导轨(16)的导轨体用螺栓把合在Z轴滑板(9)上,滑块用螺栓把合在立柱(4)上。Z轴电机(13)通过Z轴联轴器(14)与Z轴丝杠(15)相直连。Z轴滑板(9)上通过Z轴滚珠丝杠以及Z轴滚主导轨组成的驱动机构由伺服电机带动在立柱(4)上做直线往复运动。主轴(10)安装在Z轴滑板(9)上,砂轮(7)通过带有1:10的锥面砂轮架固定在主轴上。主轴平衡仪(5)有螺栓安装在主轴鼻端上。

4.5操作过程:

4.5.1前期准备:

将合适的砂轮安装在主轴上,开动机床用数控程序及砂轮修整器6对砂轮进行修整。俢裁完成之后机床会零点,将待加工的工件3放置在工作台2上并找正。

4.5.2工作方式:

准备好后开始对刀,因为此时的齿条为毛坯件对刀要求不高,所以使用涂色发即可。对刀完成之后,工作台2在伺服电机带动下做与砂轮轴线垂直的往复运动。同时,根据进给量垂直轴滑板9带动主轴及砂轮进行上下运动。需要注意的是,垂直轴平衡气缸8无论垂直轴滑板9是否工作均对其进行重力平衡。

4.5.3工件检测:

齿条加工到最后,可以利用齿条专用检具或设备对齿条进行机上检测。如果加工不到位,可对工件3进行修正

5.结论

高精度齿面专用数控磨床由我公司研发以后,已经用于生产,取得了良好的经济效益,已加工各种齿条超万余条,为企业创造上百万元的资产,受到用户的欢迎。获得了国家实用新型专利。该项成果填补了我国高精度磨床的空白。

本文来自:精锐沈阳数控机床有限公司 徐录 刘聪 转载请联系原作者。侵权请联系删除。

研磨齿条,精密齿条,进口齿条,机械手齿条,,高精度齿条,台湾齿条,,斜齿齿条,YYC齿条,选择精杰没错的。